Minería 4.0: operación remota de chancado desde Santiago.

En una minera de cobre en Chile, el chancado primario se operaba históricamente de forma local, con personal en sala de control en plena cordillera.

Contexto: de la sala de control en la faena al centro integrado de operaciones.

En una minera de cobre en Chile, el chancado primario se operaba históricamente de forma local, con personal en sala de control en plena cordillera. El esquema era el tradicional: alta dependencia de presencia física en faena, exposición a condiciones climáticas exigentes y limitaciones para responder a contingencias masivas como una pandemia.

En el marco de la adopción de modelos tipo centro integrado de operaciones (IROC), la compañía definió como objetivo habilitar operaciones remotas de chancado desde oficinas en Santiago, a más de 50 km de la planta. El proyecto debía demostrar, más allá del discurso de “minería 4.0”, que era posible controlar un proceso crítico del área seca con el mismo nivel de seguridad y confiabilidad que en terreno.

Problema operativo: riesgo humano y dependencia de la presencia en sitio.

El punto de partida era claro:

- Operación local, con dotaciones presenciales en la sala de control.

- Exposición permanente a riesgos asociados al traslado y la permanencia en altura (clima, rutas, emergencias).

- Dependencia total de la presencia física para operar el sistema de chancado, incluso en escenarios de restricciones de movilidad o emergencias sanitarias.

Aunque no se dispone de métricas públicas específicas, el contexto de la industria es consistente: cada operador que no necesita desplazarse a faena es una reducción directa de exposición al riesgo, y cada maniobra que puede ejecutarse desde un centro integrado de operaciones aumenta la resiliencia del sistema frente a contingencias.

El desafío era ejecutar este cambio sin “romantizar” la minería 4.0: había que mantener interlocks, seguridades y performance operacional, no solo colgar pantallas a cientos de kilómetros.

Alcance del proyecto: de la ingeniería de control a la remotización

Inprint participó integrando soluciones de ingeniería de control y visualización para procesos críticos del área seca, desde el chancado hasta etapas aguas abajo, utilizando plataformas SCADA y redes industriales diseñadas para alta disponibilidad.

El alcance se puede resumir en tres ejes principales.

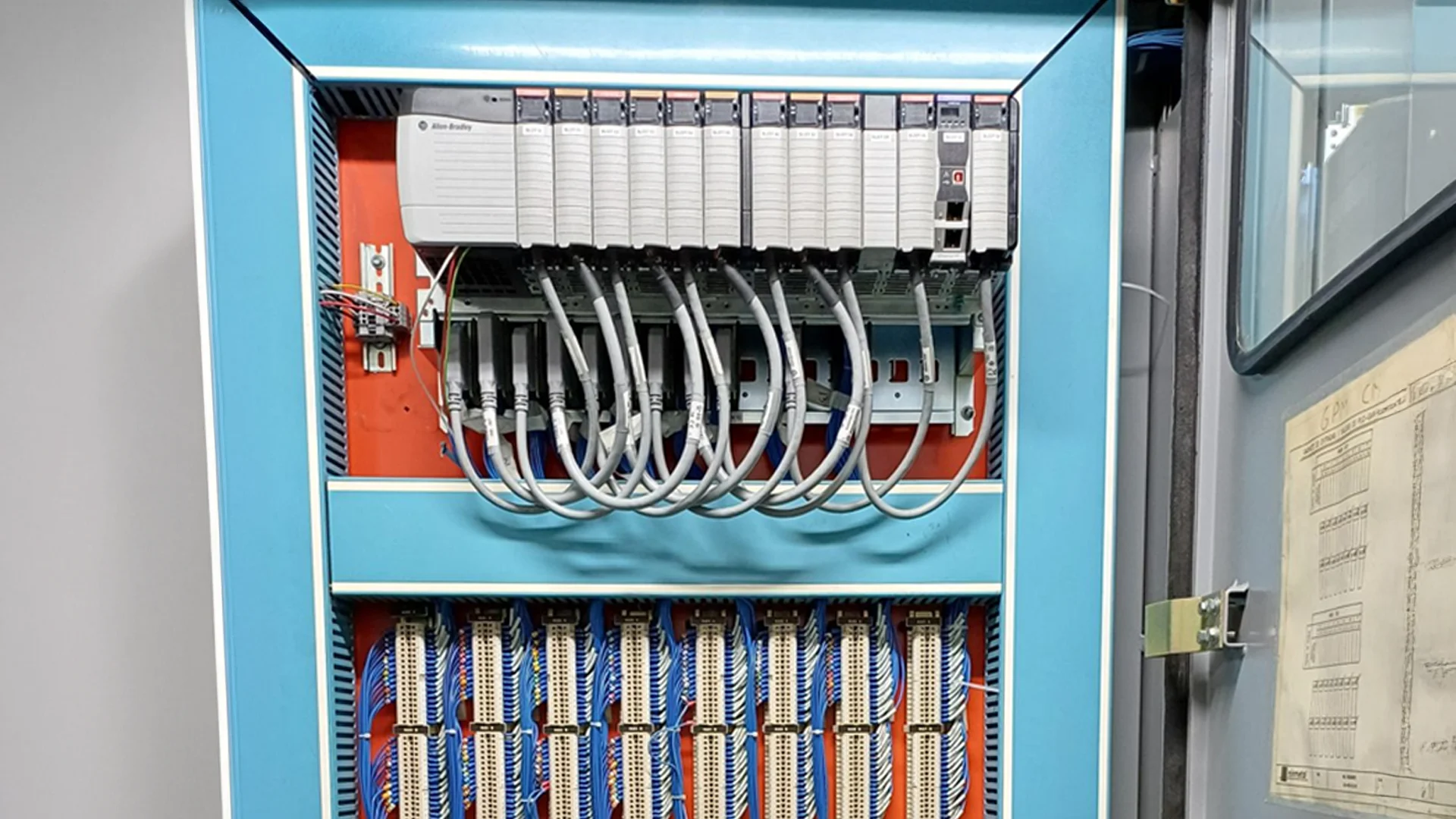

Integración de redes industriales y servidores de control

La base de la solución fue la arquitectura de comunicaciones entre la faena y Santiago:

- Aprovechamiento de una red en anillo de fibra óptica existente en el área de chancado primario, parte de la red de control de la planta.

- Integración con un gabinete de servidores de control (plataforma FactoryTalk View) ya instalado en la sala de control de la planta, que centraliza la lógica de operación del chancado.

- Implementación de un nuevo gabinete de servidores en las oficinas de Santiago, configurado para actuar como plataforma de operaciones remotas interconectados a la red de planta a través de fibra óptica y Ethernet industrial.

Esta arquitectura permite que la operación remota no sea un simple “espejo de pantalla”, sino una extensión real de la infraestructura de control existente, con acceso a los mismos datos, alarmas y comandos que se utilizan en faena.

SCADA y HMI para operaciones remotas de procesos críticos

Para habilitar la operación remota se utilizaron principalmente:

- FactoryTalk View (Rockwell Automation) como plataforma SCADA para el control y monitoreo del chancado.

- InTouch HMI para visualización y operación de otras áreas de proceso aguas abajo, como planta de tratamiento y sistemas asociados a tranques, mediante distintos clientes dedicados.

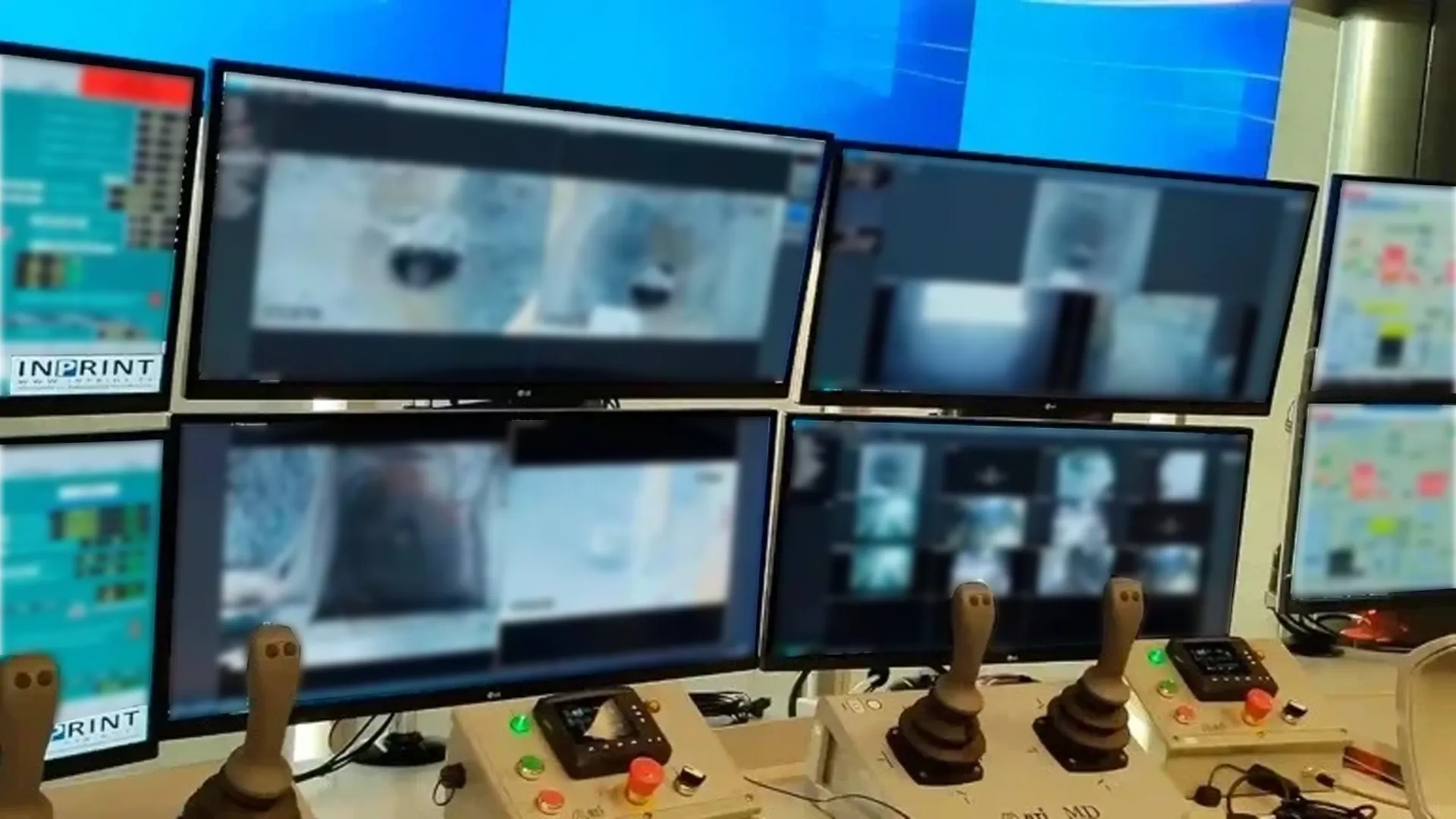

En las oficinas de Santiago se implementó una sala de control dedicada, con múltiples estaciones de operación que replican las pantallas y funcionalidades del área Chancado:

- Estaciones de operación para la planta de chancado.

- Estaciones específicas para las aplicaciones InTouch asociadas a otros procesos (por ejemplo, planta de tratamiento y tranque).

Cada estación permite no solo monitoreo, sino control completo: arranque y detención de equipos, ajuste de consignas y ejecución de maniobras bajo la misma filosofía de interlocks y seguridades configuradas en los controladores de planta.

Redundancia, seguridad y ciberseguridad

El diseño no se limitó a “conectarse desde Santiago”. Se trabajó sobre tres principios:

- Redundancia de comunicaciones:

- Uso de fibra óptica y Ethernet industrial, minimizando la pérdida de conectividad ante fallas de segmento.

- Redundancia de clientes SCADA:

- Múltiples clientes FactoryTalk View e InTouch configurados como respaldo, de manera que la falla de una estación no implique pérdida de capacidad de operación.

- Ciberseguridad industrial:

- Si bien los detalles específicos son reservados, la arquitectura contempla segmentación de red y capas de protección acordes a un sistema de control industrial que se expone, de forma controlada, a una operación remota corporativa.

Resultados: qué cambia cuando opera el chancado a más de 50 km.

No se dispone de KPIs públicos de este proyecto, por lo que se puede cuantificar de manera exacta el impacto del proyecto. Lo que sí se puede afirmar es el cambio en tres dimensiones importantes de un proceso productivo: continuidad, seguridad y escalabilidad.

Continuidad operacional ante contingencias

Con la sala de control de Santiago plenamente integrada a la infraestructura de planta, el sistema puede seguir operando aun si la dotación en faena debe reducirse por motivos sanitarios, climáticos o logísticos.

En términos prácticos:

- El proceso de chancado puede ser supervisado y controlado en tiempo real desde la capital.

- Las decisiones operacionales ya no dependen de que todos los roles clave estén físicamente.

- La empresa cuenta con una herramienta para sostener la producción en escenarios de restricción de acceso a la faena.

Esto es minería 4.0 sin adjetivos de más: uso de redes industriales, SCADA y comunicaciones de alta disponibilidad para mantener la continuidad de un proceso crítico.

Seguridad de las personas y gestión del riesgo

Cada turno que se puede operar desde la ciudad implica menos personas expuestas a:

- Riesgos de traslado por ruta y condiciones climáticas de la cordillera, sobre todo en la operación invierno.

- Riesgos asociados a emergencias en faena.

La ingeniería de control está al servicio de la seguridad operacional de la planta y los trabajadores de la misma: la misma lógica de protección y secuencias de arranque/paro que se ejecuta en la planta está disponible en las estaciones remotas, sin “atajos” ni bypass operacionales.

Desde una perspectiva de gestión de activos, la reducción de exposición humana no es un intangible: facilita el cumplimiento de objetivos HSE y libera capacidad de la organización para concentrarse en la optimización del proceso y no solo en “llegar a operar”.

Plataforma para escalar la minería 4.0 a otras áreas

El proyecto no se limita al chancado. La propia arquitectura muestra estaciones dedicadas a otras áreas de proceso, operadas mediante InTouch para planta y tranque.

Esto deja instalada una base clara para:

- Extender la operación remota a más equipos y sistemas del área seca y húmeda.

- Integrar más datos de proceso en tiempo real a plataformas corporativas de análisis y optimización.

- Evolucionar desde un proyecto puntual de remotización hacia una estructura más amplia de centro integrado de operaciones, donde múltiples procesos se supervisan y controlan de manera centralizada.

Tipo: Caso de éxito

Nivel: Intermedio

Duración: 10 minutos

Fecha: 22/08/2025

Idioma: Español

Últimas publicaciones

Alianzas y Representaciones

Alianzas y Representaciones