Caso de éxito: migración de PLC Siemens S7-200 a S7-1200 en un espesador

Inprint abordó el proyecto como una migración hacia un PLC Siemens S7-1200, manteniendo la lógica de proceso del espesador, pero renovando completamente el hardware de control, el gabinete y las comunicaciones.

En una planta de sulfuros de cobre en el norte de Chile, un espesador de concentrado operaba con un PLC Siemens S7-200 instalado en un gabinete exterior deteriorado por el ambiente agresivo donde se encuentra instalado, con componentes descontinuados y cableado deteriorado. La operación seguía funcionando, pero la base de control estaba construida sobre tecnología obsoleta, sin garantía de repuestos ni continuidad a largo plazo.

Inprint abordó el proyecto como una migración hacia un PLC Siemens S7-1200, manteniendo la lógica de proceso del espesador, pero renovando completamente el hardware de control, el gabinete y las comunicaciones, e incorporando buenas prácticas de automatización industrial en Chile.

Problema operativo: un espesador crítico sobre una base tecnológica descontinuada

El espesador de concentrado era un equipo claramente crítico: si se detiene, se corta el flujo de concentrado hacia etapas posteriores y se afecta la producción de la planta completa. Sin embargo, el sistema de control presentaba varias señales de alerta:

- PLC Siemens S7-200 con CPU y módulos descontinuados por el fabricante.

- Gabinete de campo expuesto a ambiente agresivo, con signos de desgaste, corrosión y vibración.

- Cableado de instrumentación con tramos deteriorados y puntos débiles.

- Documentación incompleta o desactualizada, típica de instalaciones con muchos años en operación.

En otras palabras, el espesador seguía cumpliendo su función, pero sobre una base frágil. Cualquier falla en el PLC, en los módulos o en el gabinete podía derivar en una detención inesperada, con impacto directo en producción y en la continuidad operacional.

Riesgo: Obsolescencia de S7-200 en procesos de alta criticidad

Mantener un PLC Siemens S7-200 en un equipo periférico puede tolerarse por un tiempo; mantenerlo en un equipo crítico como un espesador es otra cosa. Los riesgos concretos eran claros:

- Dificultad creciente para conseguir repuestos originales, ya que es un equipo descontinuado.

- Limitaciones para ampliar o modificar la lógica de control con herramientas modernas.

- Mayores tiempos de diagnóstico ante fallas, al trabajar sobre hardware antiguo y documentación parcial.

- Mayor exposición a condiciones inseguras en el gabinete y sus componentes.

En la práctica, la planta estaba apostando a que “no pase nada grave”. Y cuando la continuidad de un espesador depende de esa apuesta, es solo cuestión de tiempo para que el riesgo se materialice.

Solución: migración integral a PLC Siemens S7-1200 sin cambiar la lógica de proceso.

Inprint definió una solución que respetara la forma en que el espesador ya era operado, pero que eliminara la dependencia de tecnología obsoleta. El eje central: migrar a un PLC Siemens S7-1200, rediseñar el gabinete y ordenar todo el entorno eléctrico e instrumental.

Rediseño de arquitectura de control sobre S7-1200

El primer paso fue levantar la lógica existente en el PLC S7-200, entender la filosofía de control del espesador y trasladarla a una nueva arquitectura basada en plc siemens s7 1200:

- Migración de funciones y secuencias a TIA Portal.

- Equivalencias cuidadosas de entradas y salidas, respetando tiempos, interlocks y protecciones.

- Conservación de la lógica funcional del espesador, de modo que para operación el comportamiento fuera familiar.

Esto permite modernizar la plataforma sin obligar a los operadores a “aprender de cero” el equipo.

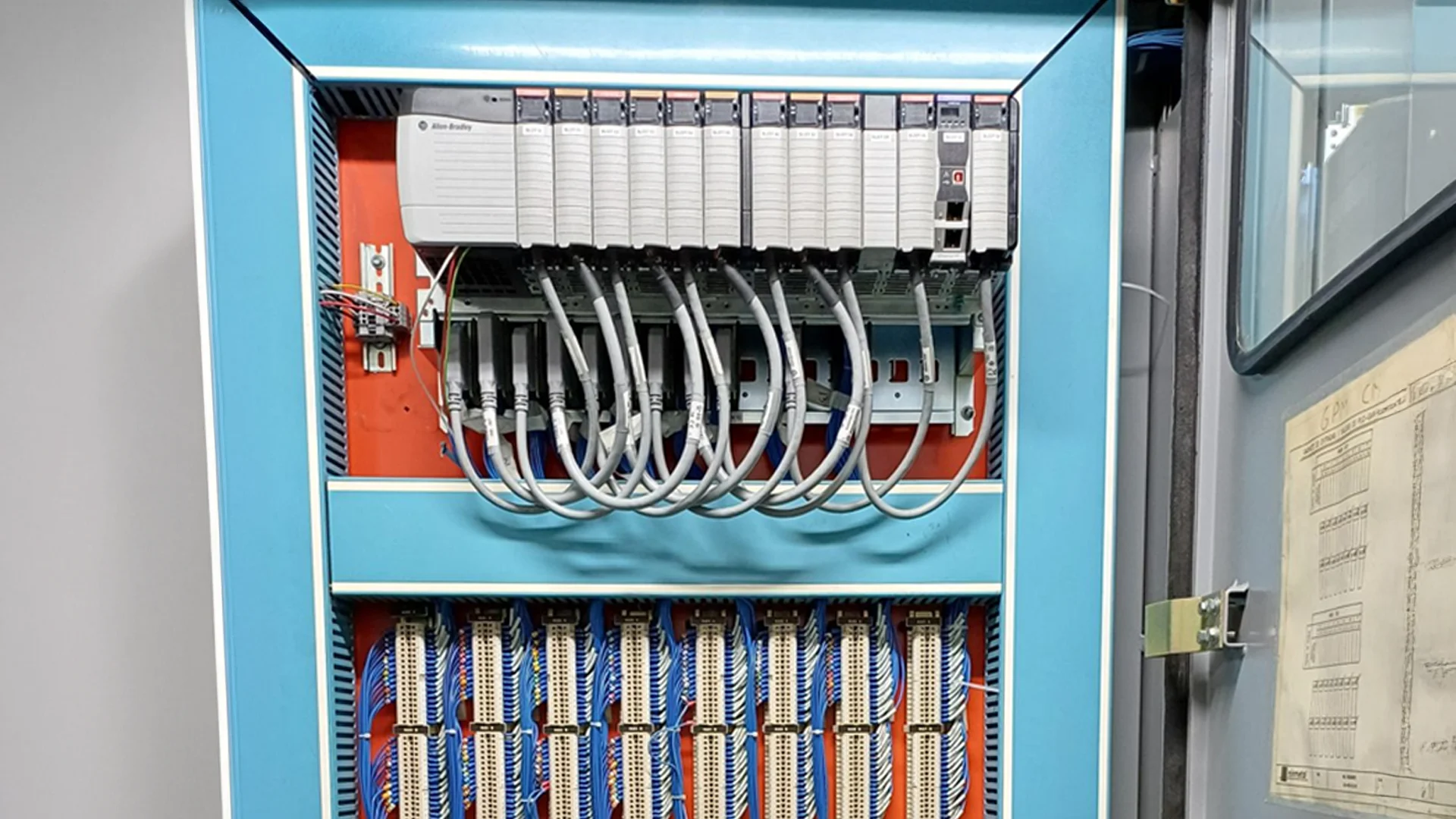

Nuevo gabinete para exteriores con estándar actual

La migración no se limitó al CPU; se reemplazó el gabinete completo, , incluyendo sus componentes internos y externos:

- Gabinete exterior diseñado para ambiente minero, con protecciones anticorrosivas y antivibración.

- Reemplazo total de relés, regletas, borneras, fuentes de poder y botoneras.

- Organización interna clara, etiquetado de cables y canaletas que facilitan el mantenimiento y reducen el riesgo de intervención insegura.

El resultado es un tablero alineado con los estándares actuales de seguridad eléctrica y robustez en campo.

Migración de lógica y ajustes en HMI existente

La HMI asociada al espesador ya había sido renovada en hardware, por lo que no fue necesario cambiar pantallas ni equipo. Sin embargo, la migración de PLC exigió:

- Ajustar referencias de variables en la HMI para apuntar al nuevo S7-1200.

- Revisar y adaptar alarmas, mensajes y estados críticos.

- Validar las secuencias de operación desde la interfaz, de forma coherente con la nueva plataforma de control.

No se trató de un rediseño completo de HMI, pero sí de una integración cuidadosa para que operador y mantenimiento siguieran teniendo la misma visibilidad del proceso, ahora sobre infraestructura moderna.

Comunicaciones Profibus DP y red Ethernet respetando la arquitectura de planta

Un requisito clave era mantener la arquitectura de comunicaciones existente:

- Profibus DP hacia el controlador de área o sistema superior.

- Conectividad Ethernet en la red de PLC y sistemas de planta.

El PLC Siemens S7-1200 se configuró para integrarse en esa topología, preservando el rol del espesador en la red sin forzar cambios en DCS u otros controladores. Esto redujo el alcance del proyecto, el riesgo de incompatibilidad y la ventana de puesta en marcha.

Sustitución de cables de instrumentación deteriorados

Parte importante de los problemas de confiabilidad proviene del “ecosistema” del PLC: cables envejecidos, empalmes improvisados, bandejas saturadas. En la intervención se:

- Identificaron y reemplazaron tramos de cable de instrumentación deteriorados.

- Ordenaron rutas de cableado, mejorando sujeción, radios de curvatura y protección mecánica.

- Estandarizaron la forma de llegar a borneras en gabinete, con criterio de mantenimiento futuro.

Esto reduce fallas intermitentes y mejora la calidad de señal de campo, algo crítico en lazos de control del espesador.

Pruebas CAT, FAT y SAT con simulación de señales físicas

La migración se validó con una secuencia de pruebas escalonadas:

- CAT (pruebas de diseño): revisión de ingeniería, listas de I/O, planos y lógica.

- FAT (Factory Acceptance Test): pruebas en taller con el gabinete armado, el S7-1200 en operación y simuladores de señales físicas para validar entradas, salidas, alarmas y secuencias sin conectar al proceso real.

- SAT (Site Acceptance Test): puesta en marcha en planta, primero con simulación y luego con el espesador en operación, verificando comunicaciones Profibus y Ethernet, tiempos de respuesta y comportamiento del equipo.

La simulación física permite encontrar errores antes de tocar el proceso y evita “probar en vivo” sobre un equipo crítico.

Capacitación y repuestos críticos para asegurar continuidad

El cierre del proyecto incluyó:

- Capacitación dirigida al personal de mantenimiento y operación en el uso de PLC Siemens S7-1200 y TIA Portal.

- Entrega de programas en formato editable, planos eléctricos, listas de señales y reportes de pruebas.

- Definición y provisión de repuestos críticos (CPU, módulos de I/O, componentes clave del gabinete).

Con esto, la planta no depende ciegamente de un tercero para cualquier ajuste o contingencia.

Resultado: Menor riesgo de detención y una base sólida para el futuro

Aunque no se publicaron métricas formales de mejora, los resultados son claros desde la perspectiva de operación y mantenimiento:

- Se elimina la dependencia de un PLC descontinuado, pasando a una plataforma s7 1200 con soporte vigente y amplia disponibilidad de repuestos.

- Se reduce el riesgo de falla por condiciones ambientales gracias a un gabinete diseñado para exteriores, con protecciones anticorrosivas y antivibración.

- Se mejora la confiabilidad del lazo completo (no solo del PLC) al reemplazar cableado de instrumentación en mal estado.

- Se gana trazabilidad y orden: planos actualizados, programas editables, reportes de pruebas y criterios claros de mantenimiento.

En un equipo donde cada detención implica pérdidas relevantes de producción, reducir la probabilidad de falla del sistema de control no es un “plus”, es una necesidad.

Tipo: Caso de éxito

Nivel: Intermedio

Duración: 10 minutos

Fecha: 22/11/2025

Idioma: Español

Últimas publicaciones

Alianzas y Representaciones

Alianzas y Representaciones