Migración a Control Logix 5000 en una planta concentradora de cobre y molibdeno

Una importante planta concentradora de cobre y molibdeno en Chile operó con una arquitectura de control basada en PLC-3 y PLC-5 de Allen-Bradley.

Contexto: cuando la automatización industrial se vuelve un riesgo operativo

Durante años, una importante planta concentradora de cobre y molibdeno en Chile operó con una arquitectura de control basada en PLC-3 y PLC-5 de Allen-Bradley. Eran equipos robustos, probados y conocidos por los operadores. El problema: también eran tecnologías obsoletas, sin soporte de fabricante y con un mercado de repuestos cada vez más escaso y costoso.

Lo relevante es el escenario: una planta estratégica para la producción de concentrado, con alta criticidad operacional y un sistema de control apoyado en equipos al límite de su vida útil.

En este contexto, la decisión de migrar a la plataforma ControlLogix 5000 no fue un “upgrade de correción”, sino una medida directa de gestión de riesgo, disponibilidad y continuidad de negocio dentro de un entorno exigente de automatización industrial.

Contexto: cuando la automatización industrial se vuelve un riesgo operativo

PLC-3 y PLC-5: cuando la experiencia ya no compensa el riesgo

Los controladores PLC-3 y PLC-5 seguían funcionando, pero su permanencia generaba tres problemas serios:

- Obsolescencia de hardware:

- Repuestos limitados, tiempos de entrega impredecibles y dependencia de stock remanente de dealers o equipos reacondicionados.

- Cualquier falla grave podía traducirse en horas, días o semanas de parada, solo por esperar componentes que solo se pueden conseguir en el extranjero.

- Riesgo de indisponibilidad prolongada:

- Una planta concentradora no se detiene “un rato” sin impacto.

- Un fallo en un PLC central implicaba riesgo directo sobre la capacidad de molienda, filtrado o preparación de cal, con efecto inmediato en producción.

- Dependencia de especialistas muy específicos:

- Cada intervención en PLC-3/5 demandaba personal con experiencia en plataformas antiguas, cada vez más difícil de encontrar.

Limitaciones de la red DH+: Velocidad, visibilidad y escalabilidad.

Además de los controladores, la red de comunicaciones se basaba en DH+ (Data Highway Plus), un protocolo que, aunque cumplió su función durante décadas, presentaba hoy limitaciones claras frente a las exigencias modernas:

- Velocidad limitada para el volumen actual de señales y dispositivos.

- Restricciones de topología frente a expansiones futuras.

- Menor capacidad de integración con sistemas de supervisión avanzados y soluciones OT/IT modernas.

- Diagnóstico más lento y menos granular frente a fallas de comunicación.

- Vulnerabilidad: El protocolo DH+ carece de métodos sólidos para verificar la identidad de los dispositivos o usuarios, lo que permite a un atacante con acceso físico o de red falsificar datos o dispositivos

En resumen: la planta estaba operando con una arquitectura que funcionaba, pero que se había convertido en un riesgo estructural y de sus datos para la continuidad operativa.

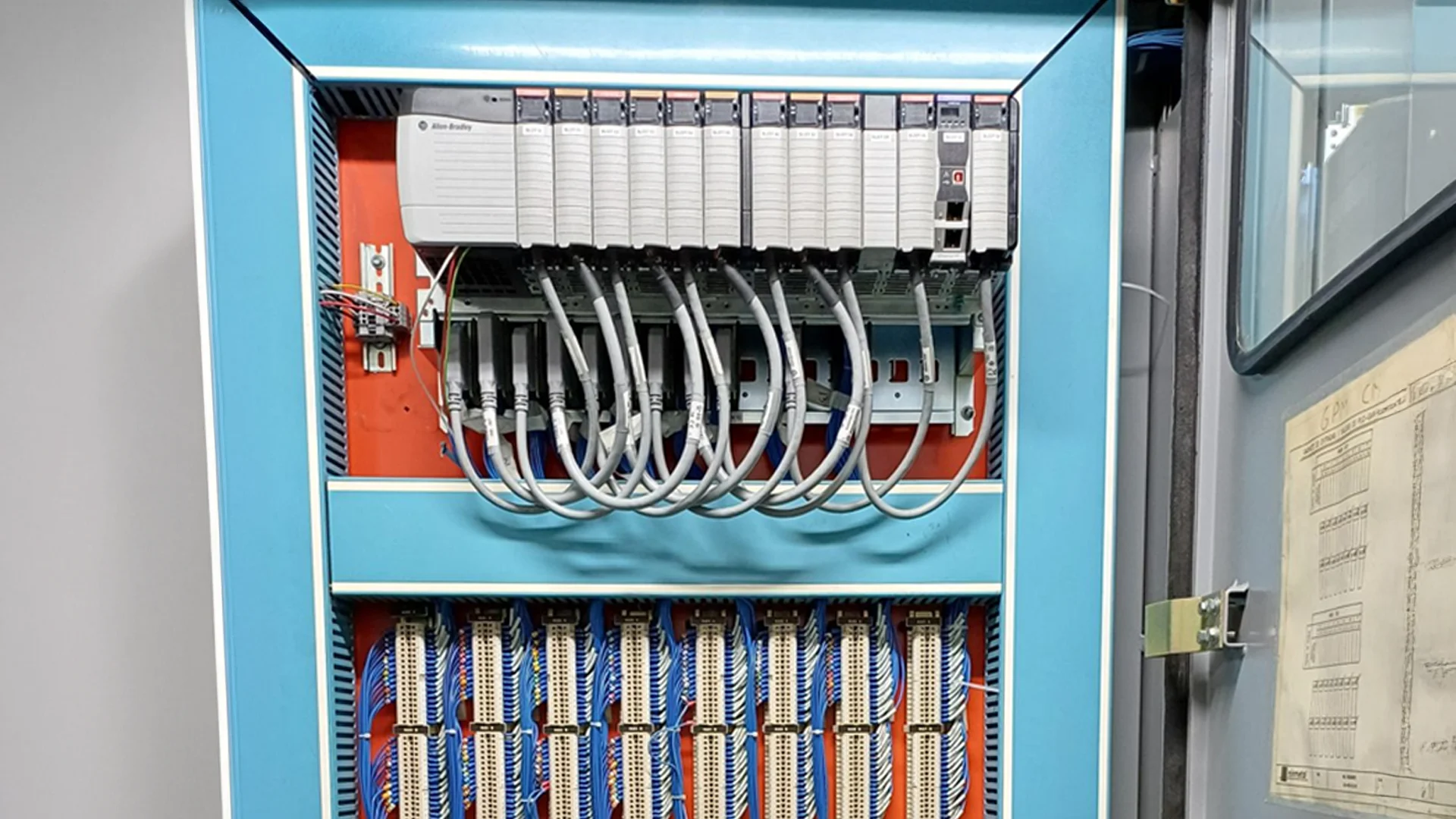

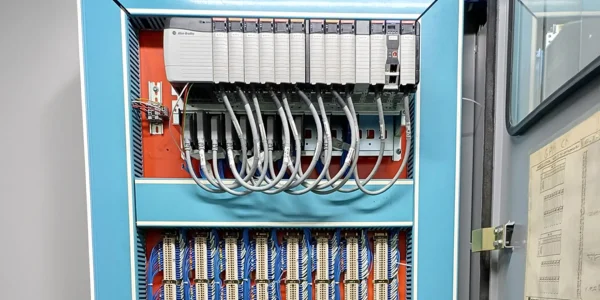

Red de comunicaciones: Ethernet/ip con switches Stratix 5700

La nueva arquitectura de red se construyó sobre Ethernet/IP, soportada por switches industriales Stratix 5700 con módulos SFP de 1 Gbps. Esto no es un simple “cambio de switch”: implica una transición a una infraestructura preparada para:

- Mayor ancho de banda para tráfico de control y diagnósticos.

- Segmentación y administración más fina del tráfico de red.

- Posibilidad de integrar monitoreo remoto, sistemas de análisis avanzado y herramientas de mantenimiento predictivo basadas en datos.

Mantener ladder para mantener la operacion

La lógica de control se migró manteniendo el lenguaje Ladder (Escalera). Decisión clave por tres motivos:

- Curva de aprendizaje reducida para operadores y mantenedores.

- Menos riesgo de errores de interpretación en la lógica, al conservar la estructura y filosofía original.

- Transición más rápida durante las pruebas FAT, SAT y puesta en marcha, al contar con lógica familiar para los equipos de operación y mantenimiento.

No se buscó “reinventar la planta”, sino modernizar la plataforma sin romper procesos que ya estaban probados en producción.

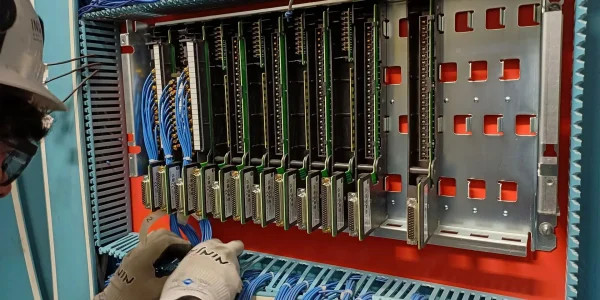

La ejecución: migración por etapas y control del riesgo

Trabajar sobre paradas programadas, no controla la operación

El proyecto se diseñó explícitamente para ejecutarse en ventanas de mantención programadas, lo que impuso una condición dura:

- Cada etapa de migración debía entrar y salir en los tiempos comprometidos.

- Todo lo necesario: hardware, programación, pruebas, planos, cuadrillas. Debía estar listo al menos 48 horas antes de cada intervención, para evitar improvisaciones.

Se aplicó una lógica de cero experimentación en terreno: lo que se instalaba ya había sido probado, simulado y documentado.

Pruebas y verificación: Del FAT al arranque en planta

Antes de la puesta en marcha, se realizaron pruebas de tipo:

- FAT (Factory Acceptance Test): validación de lógica en taller y verificación de comunicación entre procesadores y módulos de I/O.

- CAT y SAT: comprobación en sitio, chequeo de señales entre equipos de terreno, PLC y sistema de control distribuido, y verificación de secuencias de proceso críticas.

Adicionalmente, se actualizaron planos as-built, se regularizaron TAGs y se levantó la instrumentación existente, asegurando que la documentación reflejara exactamente la realidad operativa y de cableado.

Resultados: de una plataforma frágil a una base escalable de automatización industrial

Disponibilidad y continuidad operativa

Con la migración a ControlLogix 5000, la planta pasó de depender de una base tecnológica obsoleta a operar sobre una plataforma de control vigente y con soporte:

- Equipos modernos, con repuestos disponibles en el mercado.

- Reducción del riesgo de fallas prolongadas por falta de componentes críticos.

- Menor dependencia de especialistas escasos en PLC-3 y PLC-5.

En términos prácticos, la planta ya no está “atada” a un parque instalado que el mercado dejó atrás.

Confiabilidad y desempeño de la red de control

El cambio de DH+ a Ethernet/IP respaldado por switches Stratix 5700 proporcionó:

- Mayor velocidad de comunicación, mejorando tiempos de respuesta y diagnóstico.

- Capacidad de expansión para nuevas áreas, equipos o sistemas de monitoreo sin rediseñar completamente la red.

- Mejor integración con sistemas de nivel superior (SCADA, historiadores, analítica).

Para una operación minera de gran escala, esta mejora en la infraestructura de comunicaciones se traduce en menor incertidumbre operacional y más capacidad para aprovechar los datos de planta.

Escalabilidad: una plataforma preparada para el futuro

La nueva arquitectura basada en ControlLogix y Ethernet/IP permite:

- Agregar nuevos módulos de I/O en campo sin intervenciones invasivas.

- Incorporar nuevas áreas de proceso a la misma plataforma de control.

- Integrar sistemas avanzados de monitoreo de condición, eficiencia energética o trazabilidad, sin chocar con límites de hardware o protocolo.

La modernización no se pensó solo para resolver el problema de hoy, sino para soportar la evolución futura de la planta y sus proyectos de automatización industrial.

Lecciones clave para proyectos de migración PLC-5 a Control Logix

La obsolescencia no es solo un tema de repuestos, es un riesgo de negocio

Operar una planta crítica sobre PLC-3/5 y DH+ no es solo un problema técnico; es un riesgo directo para la continuidad productiva. La decisión de migrar debe leerse como parte de la estrategia de gestión de activos y no como un “capricho tecnológico”.

Migrar sin rediseñar la lógica puede ser la decisión correcta

Mantener Ladder y reutilizar la filosofía de control es una forma pragmática de:

- Minimizar riesgos de errores lógicos.

- Evitar una curva de aprendizaje innecesaria en operación.

- Enfocar el esfuerzo en la plataforma (ControlLogix 5000, comunicaciones, infraestructura) y no en reescribir todo el proceso.

Los kits de migración y la planificación milimétrica son la diferencia entre el éxito y caos

El uso de kits de migración, la reutilización de racks y la preparación anticipada (hardware, planos, pruebas, cuadrillas) hacen posible que una migración PLC-5 a ControlLogix se ejecute dentro de ventanas de mantención realistas, sin poner a la planta contra la pared.

Tipo: Caso de éxito

Nivel: Intermedio

Duración: 10 minutos

Fecha: 22/09/2021

Idioma: Español

Últimas publicaciones

Alianzas y Representaciones

Alianzas y Representaciones